У процесу производње калупа, део калупа који се формира често треба да буде површински полиран.Савладавање технологије полирања може побољшати квалитет и век трајања калупа и тиме побољшати квалитет производа.Овај чланак ће представити принцип рада и процес полирања калупа.

1. Метода полирања калупа и принцип рада

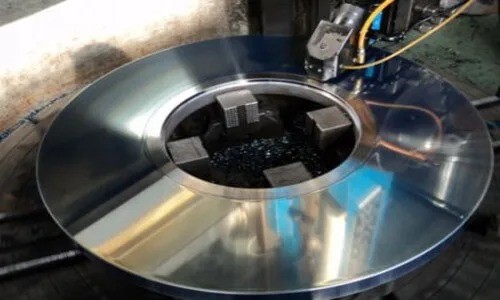

Полирање калупа обично користи уљне камене траке, вунене точкове, брусни папир итд., тако да се површина материјала пластично деформише и уклони конвексни део површине радног комада да би се добила глатка површина, што се углавном изводи ручно. .За висок квалитет површине потребна је метода супер финог брушења и полирања.Супер фино брушење и полирање је направљено од специјалног алата за брушење.У течности за полирање која садржи абразив, она се притиска на обрађену површину да би се извршило ротационо кретање велике брзине.Полирањем се може постићи храпавост површине од Ра0,008μм.

2. Процес полирања

(1) грубо полирање

Фина обрада, ЕДМ, брушење итд. могу се полирати ротирајућим стројем за полирање површине са брзином ротације од 35 000 до 40 000 о/мин.Затим следи ручно млевење уљног камена, трака уљног камена плус керозин као мазиво или расхладно средство.Редослед коришћења је 180#→240#→320#→400#→600#→800#→1 000#.

(2) Полуфино полирање

Полу-завршна обрада углавном користи брусни папир и керозин.Број брусног папира је по реду:

400#→600#→800#→1000#→1200#→1500#.У ствари, брусни папир #1500 користи само челик за калупе погодан за каљење (изнад 52ХРЦ) и није погодан за претходно каљени челик, јер може оштетити површину претходно каљеног челика и не може постићи жељени ефекат полирања.

(3) Фино полирање

За фино полирање се углавном користи дијамантска абразивна паста.Ако брусите точком од тканине за полирање ради мешања дијамантског абразивног праха или абразивне пасте, уобичајени редослед брушења је 9 μм (1 800 #) → 6 μм (3 000 #) → 3 μм (8 000 #).Дијамантска паста од 9 μм и точак од тканине за полирање могу се користити за уклањање трагова длачица са брусног папира 1 200 # и 1 50 0 #.Полирање се затим врши помоћу филца и дијамантске пасте реда величине 1 μм (14 000 #) → 1/2 μм (60 000 #) → 1/4 μм (100 000 #).

(4) Углађено радно окружење

Процес полирања треба вршити одвојено на две радне локације, односно раздвојити место обраде грубог брушења и место обраде финог полирања, а треба водити рачуна о томе да се у претходном периоду чисте честице песка које су остале на површини радног предмета. процес.

Генерално, након грубог полирања уљаним каменом до 1200# брусног папира, радни предмет треба полирати да би се очистио без прашине, осигуравајући да честице прашине у ваздуху не приањају за површину калупа.Захтеви за тачност изнад 1 μм (укључујући 1 μм) могу се извршити у чистој комори за полирање.За прецизније полирање, мора бити у апсолутно чистом простору, јер прашина, дим, перут и капљице воде могу да оштете високопрецизне полиране површине.

Након завршетка процеса полирања, површину радног предмета треба заштитити од прашине.Када се процес полирања заустави, све абразиве и мазива треба пажљиво уклонити како би се осигурало да је површина радног предмета чиста, а затим на површину радног предмета попрскати слој премаза против рђе.

Време поста: Јан-10-2021